METALLOGRAPHIE & WERKSTOFFPRÜFUNG

Unsere Werkstoffkompetenz auf einer Skala von eins bis zehn: Elf.

Im eigenen Prüflabor des Ziehwerk Plettenberg kommen zahlreiche Verfahren der zerstörungsfreien und zerstörenden Werkstoffprüfung für die Eingangsprüfung der Vormaterialien, der Prozess- sowie der Freigabeprüfung zum Einsatz. Eine präzise Fertigungsmesstechnik in Verbindung mit modernen Fertigungsanlagen garantiert zusammen mit dem zertifizierten Qualitätsmanagementsystem eine gleichbleibende hohe Qualität. Neben den umfangreichen betrieblichen Prüfungen mit Wirbelstrom auf Oberflächenfehler, die sowohl in den Produktionslinien im Ziehwerk Plettenberg als auch als separate Prüfung durchgeführt werden können, besteht die Möglichkeit der Prüfung auf Innenfehler mittels Ultraschall. Betrieblich ist auch ein als Phased-Array-Prüfung bezeichnetes Ultraschallprüfverfahren im Einsatz. Dieses ermöglicht sowohl die Prüfung von Oberflächenfehlern als auch von oberflächennahen Fehlern und Kernfehlern in einem Durchlauf. Somit wird praktisch das gesamte Volumen eines geschälten oder gezogenen Stabstahles auf nichtmetallische Einschlüsse, Poren, Risse oder andere Ungänzen geprüft.

Des Weiteren werden im Labor geometrische Größen wie Rundlauf und Rundheit sowie zahlreiche Oberflächenkenngrößen wie z.B. die Rautiefe gemessen. Neben den Härteprüfverfahren nach Brinell, Vickers und Rockwell können auch rechnergestützte Zugversuche bis zu einer Zugkraft von 1.200 kN durchgeführt werden. Zur Bestimmung der chemischen Zusammensetzung stehen sowohl mobile als auch ein stationäres Emissionsspektrometer zur Verfügung.

In der Metallografie kommen neben Stereomikroskopen auch Metallmikroskope zum Einsatz. Das Gefüge der Stähle kann lichtmikroskopisch in bis zu 1.500facher Vergrößerung beurteilt werden.

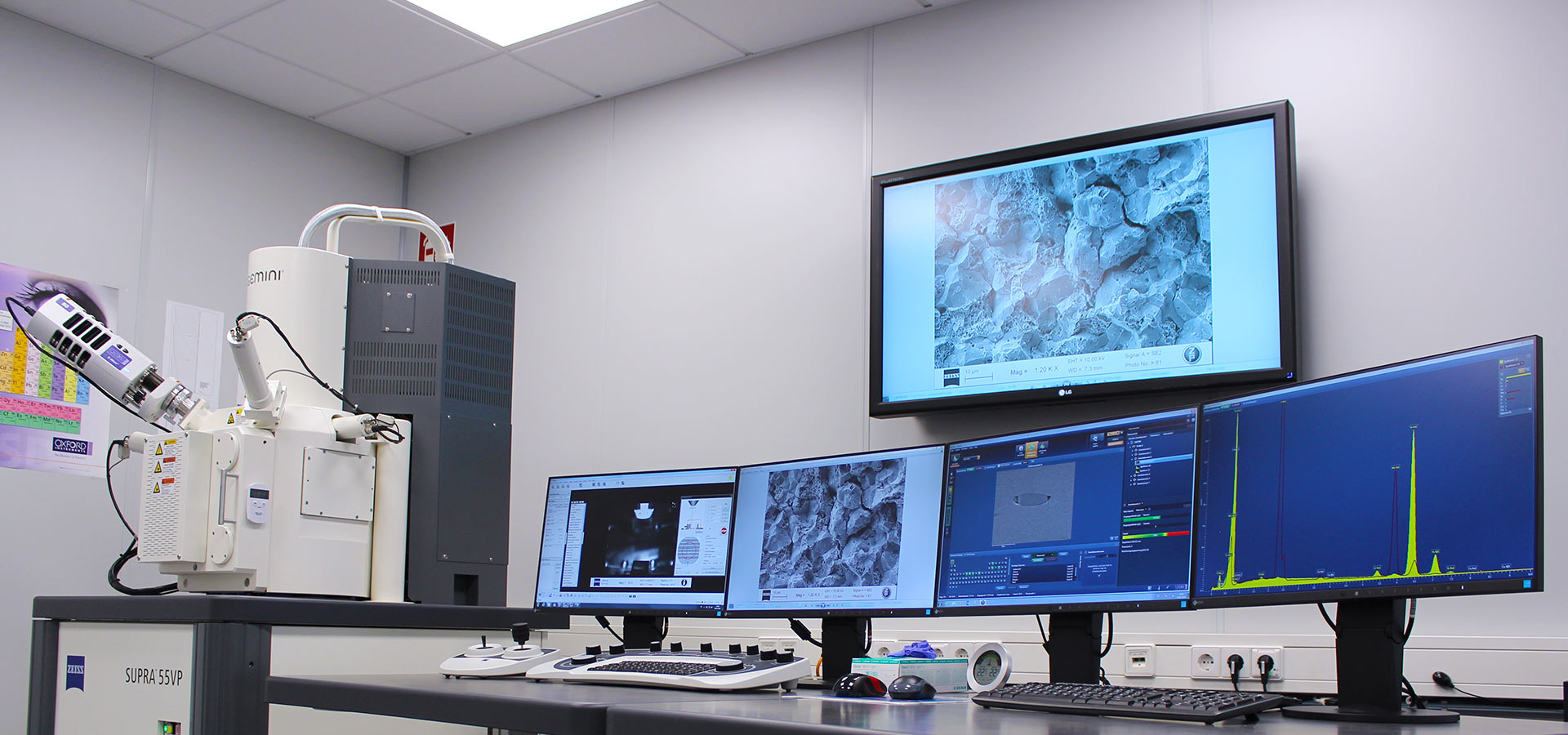

Mittels eines Rasterelektronenmikroskops können Materialuntersuchungen in einem Vergrößerungsbereich von 12:1 bis 1.000.000:1 durchgeführt werden. Spezifizierte Auflösung mit Sekundärelektronen 0,8 nm bei 15kV.

Sie profitieren von unserer Werkstoffkompetenz vor allem durch eins: eine erstklassige Produktqualität.

Bestimmung mechanischer Werkstoffeigenschaften

- Ermittlung der Kennwerte des Zugversuches nach DIN EN ISO 6892 mittels einer 1.200 kN-Großkraftprüfmaschine

(sowohl kraft- als auch dehnungsgeregelt möglich) - Ermittlung von Verfestigungskennwerten und Fließkurven

Bestimmung mechanisch-technologischer Eigenschaften

- Prüfung der Härte nach Brinell (HBW 1/30, HBW 2,5/187,5 und HBW 5/750)

- Prüfung der Härte nach Vickers (HV 5, HV 10, HV 30)

- Bestimmung der Kleinkrafthärte nach Vickers (HV 0,2, HV 0,3, HV 0,5, HV 1, HV 2, HV 3)

- Prüfung der Härte nach Rockwell (HRB, HRC)

- Ermittlung der Kerbschlagarbeit

- Bestimmung von Eigenspannungen mittels Vermessung geometrischer Modellkörper und/oder Röntgendiffraktometrie

Chemische Analytik

- Optische Emissionsspektrometrie unter Schutzgas

Metallografische Untersuchungen (Lichtoptik)

- Prüfung der Gefügeausbildung (Kontrastrierungsverfahren: HF, DF, POL, DIC), Vergrößerungsbereich: 12,5:1 bis 3.000:1

- Reinheitsgraduntersuchungen (auch bildanalytisch)

- Ermittlung von Phasenanteilen (auch bildanalytisch)

- Stereomikroskopie, Vergrößerungsbereich: 4:1 bis 180:1

Metallografische Untersuchungen (Elektronenoptik, Röntgenographie)

- FE-REM, Vergrößerungsbereich 12:1 bis 1.000.000:1

- Elektronenoptische Detektoren: RE, SE, VPSE, In-Lense; analytischer Detektor: EDX (80 mm²)

- Untersuchung von Gefügen und Seigerungen

- Untersuchung von Einschlüssen

- Fraktografische Untersuchungen

- Topografie von Oberflächen

- Phasenbestimmung mittels Röntgendiffraktometer

Bestimmung magnetischer Kennwerte

- Hysterese (Koerzitivfeldstärke, Remanenz, Verlustdichte)

- Neukurve

- Relative Permeabilität

Ermittlung geometrischer Größen sowie Bestimmung von Oberflächenkennwerten

- Rundheit, Rundlauf, Konzentrizität und weitere geometrische Größen mittels Formtester

- Prüfung der Oberflächentopografie wie zum Beispiel Rautiefe im Tastschnittverfahren